螺栓的氫脆斷裂

氫脆斷裂的種類很多,主要分為氫蝕斷裂��、白點斷裂、氫化物致脆斷裂和氫致延滯斷裂�。螺釘氫脆斷裂通常特指是氫致延滯斷裂:氫原子侵入螺釘?shù)幕w材料,螺釘擰緊后�,即螺釘沿軸線承受一定靜載荷(拉伸應(yīng)力),經(jīng)過一段時間�,突然發(fā)生脆性斷裂�。螺釘氫脆斷裂是常見的螺釘失效模式。

螺釘氫脆斷裂通常發(fā)生于經(jīng)過熱處理和電鍍處理的高強度普通螺紋螺釘和表面硬度較高的自攻螺紋螺釘���,大多發(fā)生在螺釘頭與螺桿或光桿與螺紋交接的部位��。螺釘氫脆斷裂一般在螺釘組裝后48小時內(nèi)發(fā)生����。

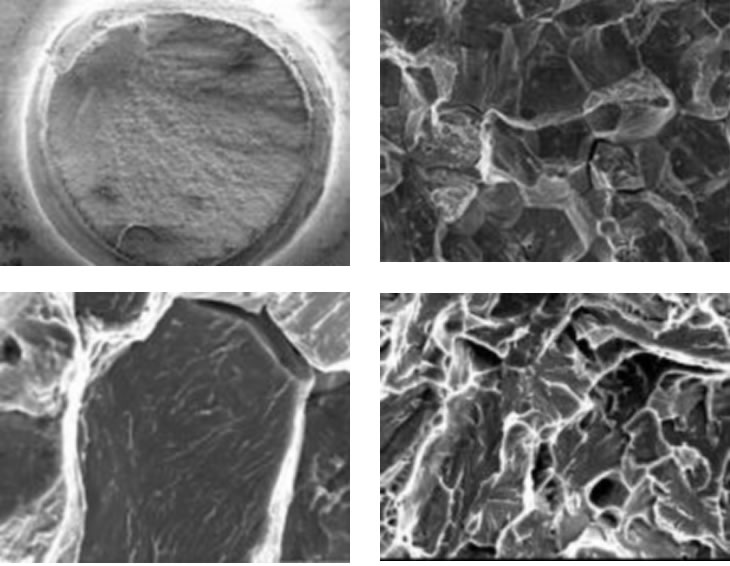

判定螺釘斷裂是否為氫脆斷裂最直觀的方法是觀察斷口形貌。用肉眼或低倍放大鏡宏觀觀察:螺釘氫脆斷裂斷口與最大正應(yīng)力方向基本垂直�,斷口平齊,無明顯的塑性變形���,斷面明顯可分成裂紋源區(qū)和裂紋擴(kuò)展區(qū)兩個區(qū)域��,裂紋源區(qū)呈結(jié)晶顆粒狀���,顏色呈暗灰色,裂紋源區(qū)從螺紋的根部開始�,沿著螺紋旋轉(zhuǎn)的方向開裂;裂紋擴(kuò)展區(qū)顏色呈銀灰色�,可見放射狀條紋,條紋收斂于裂紋源區(qū)��。用掃描電鏡或電子顯微鏡微觀觀察:裂紋源區(qū)呈沿晶斷裂(晶界間存在微裂紋)形貌����,并存在沿晶二次裂紋,晶粒輪廓鮮明��,呈冰糖狀��,晶粒表面存在大量的雞爪痕,裂紋擴(kuò)展區(qū)主要呈準(zhǔn)解理斷裂(在正應(yīng)力作用下產(chǎn)生的穿晶斷裂�,通常沿一定的嚴(yán)格的晶面分離,同時伴隨一定的塑性變形痕跡)形貌���,部分區(qū)域存在韌窩(小凹坑)及沿晶斷裂形貌���。

螺釘基體材料的氫含量也是判定是否為氫脆斷裂的重要依據(jù)。氫含量可用氧氮氫分析儀測得���,主要是看含氫量相對于合格的螺釘或電鍍處理前的螺釘是否有顯著增加���。碳鋼材料允許的氫含量尚無嚴(yán)格的標(biāo)準(zhǔn),但氫對碳鋼材料會造成損害是確定無疑的����,含氫量的多寡僅表現(xiàn)為對碳鋼材料損傷程度的差別。

螺釘?shù)臍浯鄶嗔褭C理非常復(fù)雜��,自20世紀(jì)40年代螺釘氫脆斷裂問題被發(fā)現(xiàn)以來����,其斷裂機理一直是學(xué)術(shù)界的研究熱點�,但至今還是沒有統(tǒng)一的認(rèn)知���。比較有名的理論有四種:氫壓理論、氫表面吸附理論��、晶格脆化理論和位錯理論����。其中位錯理論能相對較好地解釋螺釘氫脆斷裂的特點,位錯理論認(rèn)為:當(dāng)溫度低于某一臨界溫度時��,基體材料中的氫在基體形變過程中形成某種氣團(tuán)���。當(dāng)基體形變速度比較低���,且溫度又不是太低的情況下,這氣團(tuán)將伴隨位錯而運動��,它距位錯有一定距離�,但與位錯運動速度又相適應(yīng),從而對位錯起釘錨作用��,使位錯不能自由運動���,因此產(chǎn)生局部的加工硬化��。在外力作用下����,當(dāng)位錯運動到晶界或其他障礙物時,必然會產(chǎn)生位錯在該處的堆積和氫在該處的富集���,如果外力足夠大����,則在位錯堆積的端部產(chǎn)生應(yīng)力集中��,最后導(dǎo)致基體開裂�。

造成螺釘氫脆斷裂的主要因素有基體材料的氫脆敏感性、螺釘?shù)谋砻鏍顩r��、螺釘冷加工和熱處理后的殘余內(nèi)應(yīng)力�����、制造過程中侵入螺釘基體材料的氫���、環(huán)境溫度�、螺釘組裝后承受的外加載荷等等。

碳鋼材料的氫脆敏感性與其強度息息相關(guān)���,強度越高氫脆敏感性越高。強度與碳鋼的含碳量和顯微組織有關(guān)�����。實驗和事實證明���,珠光體組織�、鐵素體組織的氫脆敏感性遠(yuǎn)低于馬氏體組織��,網(wǎng)狀分布的高碳馬氏體組織的氫脆敏感性最高�。電子產(chǎn)品常用的普通螺紋螺釘不需要熱處理,強度等級較低����,其材料顯微組織中大部分都是鐵素體或珠光體組織,氫脆敏感性較低�����,一般不存在氫脆斷裂問題�����;高性能普通螺紋螺釘或自攻螺紋螺釘必須熱處理,其材料顯微組織大部分為馬氏體組織或高碳馬氏體組織�����,氫脆敏感性較高���,需要考慮氫脆斷裂的風(fēng)險���。碳鋼材料的強度與硬度有很好的對應(yīng)關(guān)系,用硬度來表現(xiàn)碳鋼材料的氫脆敏感性更為直觀和方便測得�。一般來說,硬度在38HRC左右時開始呈現(xiàn)氫脆斷裂的危險���,硬度高于43HRC時�����,應(yīng)考慮去氫處理��,硬度高于60HRC時���,表面處理后必須立即進(jìn)行去氫處理�。

生產(chǎn)實踐表明�����,螺釘電鍍前的酸洗工序和電鍍工序是制造過程中氫侵入基體材料的關(guān)鍵環(huán)節(jié)��,且不可避免����?�?煽康膶Σ呤窃诼葆旊婂兒笤黾尤涮幚砉ば?����。一般來說��,螺釘冷加工和熱處理后多少都有殘余內(nèi)應(yīng)力����,當(dāng)氫侵入螺釘基體材料,一段時間后�,在殘余內(nèi)應(yīng)力的作用下,螺釘基體材料即可能形成晶界微裂����,微裂紋一旦形成就不會愈合���,因此,去氫處理必須在晶界微裂形成之前進(jìn)行����,GB和ISO標(biāo)準(zhǔn)推薦去氫處理最好在螺釘電鍍處理后1小時內(nèi)進(jìn)行。

去氫處理實際上是個烘烤過程���,在190~230攝氏度的溫度下和規(guī)定的時間內(nèi)烘烤螺釘�,將螺釘基體材料中的氫蒸發(fā)和不可逆收集而釋放氫原子�。盡管去氫處理只能除去很小的一部份氫,但去氫處理可使基體材料中的氫重新分布���,并使之不易聚集到螺釘應(yīng)力集中部位�����。烘烤時間取決于螺釘規(guī)格�����、材料的硬度�����、鍍層類型和鍍層厚度��。烘烤時間通常在2~24小時內(nèi)選取�����,很多標(biāo)準(zhǔn)都有推薦的烘烤時間����,如ASTM B 850規(guī)定自攻螺釘?shù)淖疃毯婵緯r間為2小時�,自攻鎖緊螺釘?shù)淖疃毯婵緯r間為4小時。

值得注意的是���,完整的螺釘電鍍處理工序還包括鈍化處理�����,而電鍍鈍化膜只能承受60~70攝氏度的溫度�����,因此���,去氫處理必須在電鍍之后���、鈍化之前完成,否則�,去氫處理會破壞電鍍鈍化膜。

經(jīng)過去氫處理的螺釘應(yīng)進(jìn)行氫脆測試�,以檢驗去氫是否徹底,各國國家標(biāo)準(zhǔn)都有明確定義的氫脆測試方法���。自攻螺釘通常以破斷扭矩的80%作為擰緊扭矩將螺釘旋入測試鋼板上的標(biāo)準(zhǔn)光孔����,保持24小時����,將螺釘松退后再次以原擰緊扭矩旋入,保持24小時后��,松退螺釘���,目視檢查螺釘是否破斷��。普通螺紋螺釘或自攻鎖緊螺釘則以其擰緊扭矩旋入測試鋼板上的標(biāo)準(zhǔn)螺紋孔��。測試普通螺紋螺釘時����,如使用4~6度的墊楔板,則測試結(jié)果更可靠�。

還有一種非常簡便實用的方法可以測試去氫效果:燒杯盛取適量的(完全浸沒待測螺釘)液體石蠟,加熱并控制溫度在100~190攝氏度���,在此溫度區(qū)間保持5分鐘��,以去除石蠟中的水分�����,將螺釘油跡和水分清除干凈,放入石蠟中��,若10秒內(nèi)螺釘出現(xiàn)氣泡����,則表明螺釘還含有一定量的氫,沒有氣泡�,則表明螺釘去氫效果良好。

高強度螺栓氫脆的發(fā)生與預(yù)防.pdf